娘の小学校入学に合わせて作った学習机。これが「子供部屋の家具」シリーズの始まりでした。早いものでもう5年生になりました。6年生になったら娘に部屋をもたせようと思っています。ベッドも完成しましたので、最後はタンス です。

大物なので、材料費だけでも結構かかります。こだわらなければ、買った方が安いですがここまできたら作るしかない!ってことで取り組み開始です。

■設計のポイント

| 大きさ |

子供部屋は6畳ですので、コンパクトに整理できるサイズを検討しました。 |

| サイズ |

タンスのサイズをいろいろ調べると、基準となるサイズが概ね決まっているようです。 |

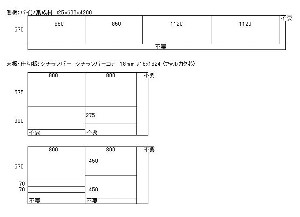

製作にあたっては、まず設計図を起こしました。

|

||||||||||||||

|

今回は、重量にかなり気を使いました。市販のタンスは、側板や仕切板は「フラッシュ構造(太鼓貼り)」になっていて重量が抑えてあります。 |

|

|

側板はヤフオク こちらをクリックすると大きい画面があります。 |

|

本田矢田部さんからでかい宅配便が届きました。重いのは30kg近くあります。 気になる運賃ですが、1梱包¥1000程度でした(法人提携価格なのでしょう)。個人だと1梱包¥3000はします。 |

|

側板:25ミリ集成材 (注文:ヤフオク) |

|

仕切板:18ミリ シナ ランバーコア材 ランバーコア材は、心材の両面を合板でサンドイッチしたものです。今回はファルカタの集成材をシナ合板でサンドイッチしたタイプをしようしました。厚みがある材料としてはローコストで、反りもなく肌理細かいので今回のように家具内部の仕切り板として使うには最適の材料です。 着色塗装には適していない(吸込みが激しくムラになりやすい)点と、小口の仕上げが別途必要ですので使用場所を選ぶ必要があります。 下の写真は小口テープ。シナの突板に両面テープが貼ってあります。これをランバーコア材の小口に貼ります。

|

|

|

|

引出しの前板と扉:ポンデロッサパイン 引出し前板としてボリューム感を持たせる為には25ミリ程度必要です(今回は27ミリ)。また、巾も必要となりますので、ホームセンターでは扱われていません。こちらも通信販売で入手しました。この商品は2面仕上げでしたので厚み方向はザラザラでした。でも、巾方向は切り直すので問題ありません。 |

■反り

|

ヤフオクで購入した赤松集成材は梱包を開いた時点でかなりの反りがありました。 業者にクレームをつけるか迷いましたが、値段が安かったこともあり気の毒に思い、そのまま使う事にしました。 |

|

乾燥収縮の影響ですので、凸面を外側にしてクランプで締め付けて反りの矯正を試みました。空気にさらされる凸面が乾燥して反りが矯正されるだろうとの考えでしたが、結果は変わらずです

(T_T) 組み立て時に矯正しながら組立てることにしました。 |

|

それからもうひとつ。ヤフオクの業者さんは、電動マルノコでカットでカットされたようでした。カット精度のよくない商品が届き、止む無く仕上げをし直すハメになりました。フラッシュトリムビットによる再加工を行いました。 |

■材料の加工

|

側板と天板・仕切板はビスケットで接続します。ビスケット加工の為のケガキからスタート。 図面とアルミものさし、そして「バカ棒」を準備します。 |

||||

|

「バカ棒」は今回のように、同じ寸法で繰返しケガキを行う場合にとても便利です。細長い棒の必要な部分に印をつけておけば、いちいち寸法を読む必要がなく素早くケガけると共に、寸法の見間違いも発生しません。 |

||||

|

側板へのビスケット加工 |

||||

|

側板の中央部の加工はビスケットジョイナーを垂直に立てて行います。 サイクロン集塵機を作るまでは鋸くずが逆流して大変でしたが集塵機のおかげで逆流せず、快適に作業ができるようになりました。 |

||||

|

ビスケット加工が終わりました。 |

||||

|

背板の溝加工。今回は4ミリのシナ合板を使用しますので5ミリの溝を切りました。ちなみに4ミリの溝ではきつくて入りにくいです。 |

||||

|

|

||||

|

|

||||

■下ユニットの組立て

|

|

||||

|

最下段の引出しは3段レールを使用。組み立て完成前に取り付けておきます。 お手本にしたタンスがそうなっていたから真似しました。お手本のタンスでは普通のスライドレールが使用されていましたが、ワンランク高級な3段レールを用いました。 |

||||

|

|

||||

|

最後に側板を取付けて、ベース部分の組立てが完了しました。 | ||||

■上ユニットの組立て

|

下ユニット同様に上ユニットを組立てます。 |

|

背板と側板を付けて完成。 背板が大きくなるので、強度確保と、材取りの面から中央に1X4材の貫を一本入れました。 (こうすることで背板の合板が約800x500となりますので、3x6の大判を買ってこなくて済みます。ちなみにちょうど900x600の合板がありましたのでこれが使用できました。) |

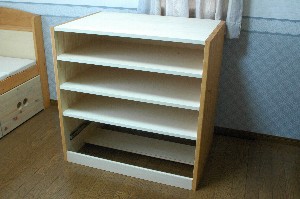

■BOX完成

|

いきなりですが、痛恨の加工ミスその2が発覚! |

||||

|

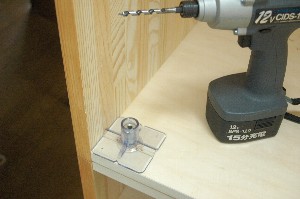

地震などでも倒れないように上下BOXのコネクタービスで接続できるようにします。まず6ミリの穴をあけます。 穴あけには「ミニドリルガイド」を使用しました。 |

||||

|

|

||||

|

完成後の写真ですが、上下ユニットをコネクタービスでジョイントしたところ。 |

||||

|

ハンガーパイプの取り付け。直径32ミリのパイプを使用しました。パイプは「パイプカッター」でカットします。写真の状態で、刃物を少しずつ出しながらクルル回すとカットできます。 |

||||

|

|

||||